Materiales de estanqueidad recomendados para asientos de válvula

La selección del material adecuado para los asientos de válvulas es decisiva para garantizar la estanqueidad y el rendimiento de la válvula.

Este análisis forma parte del conjunto de contenidos técnicos que ya hemos dedicado a las válvulas, donde revisamos desde soluciones de estanqueidad en válvulas hasta el uso de juntas tóricas certificadas para válvulas y el comportamiento de elastómeros resistentes ante fluidos agresivos.

En este artículo revisamos los materiales más utilizados en asientos de válvula, explicando sus propiedades mecánicas, químicas y térmicas, así como los criterios técnicos de selección según aplicaciones.

Índice

Asientos de válvula según el tipo de válvula

Es una pieza clave en la estanqueidad de una válvula. Su función es garantizar que el fluido no fugue por la base del obturador de la válvula y que el movimiento del obturador sea uniforme y sin un desgaste excesivo. Veamos los ejemplos de asientos de válvula:

Asientos de válvulas en válvulas de bola

La válvula de bola emplea un obturador esférico que gira sobre su eje vertical. En este diseño, la bola se apoya directamente sobre una pieza conocida por “asiento”, que actúa como superficie de guiado durante la maniobra del giro de la bola, en la apertura y cierre de la válvula.

Los materiales más utilizados en los asientos de válvula (especialmente en válvulas de bola) son:

- PTFE virgen, por su inercia química y su bajo coeficiente de fricción. En muchas aplicaciones estos asientos funcionan juntamente con juntas de PTFE.

- PTFE con cargas, que mejora la resistencia al desgaste y la estabilidad mecánica.

- UHMW-PE, adecuado por su elevada resistencia a la abrasión.

- PEEK y POM, empleados principalmente cuando se requiere una mayor resistencia mecánica.

Asientos de válvula en válvulas de pistón

En las válvulas de pistón, el obturador se desplaza longitudinalmente y entra en contacto directo con el asiento cuando la válvula se abre o se cierra. A diferencia de las válvulas de bola, aquí no existe un movimiento de giro continuo, sino un apoyo axial repetido que exige una mayor estabilidad dimensional, una buena resistencia a la compresión y la capacidad de mantener la geometría incluso bajo cargas mecánicas elevadas.

Aquí se emplean los mismos materiales técnicos utilizados habitualmente en los asientos de válvula, ya que responden bien a las exigencias mecánicas y químicas de este tipo de cierre. Cada uno aporta ventajas distintas según las necesidades del diseño:

- El PTFE virgen de resistencia química muy elevada, lo que facilita la estanqueidad.

- El PTFE con cargas mejora la resistencia mecánica y reduce la fluencia, aspecto de especial relevancia cuando el pistón produce cargas axiales repetidas.

- El UHMW-PE es útil en válvulas de criogenia donde puedan producirse impactos o condiciones de abrasión, siempre dentro de su rango térmico de trabajo (-200 ºC … +80 °C).

- El PEEK y el POM resultan adecuados cuando la válvula trabaja a presiones elevadas o requiere una elevada estabilidad dimensional, condiciones en las que estos materiales mantienen mejor su integridad mecánica.

Selección de materiales según la aplicación

La elección de un tipo de material de estanqueidad u otro dependerá de las condiciones concretas de servicio. La temperatura, la presión, el tipo de fluido y los requisitos normativos condicionan el comportamiento del asiento y determinan qué polímeros técnicos ofrecen un rendimiento fiable y duradero.

A continuación, se describen los criterios principales en función de tres escenarios habituales: aplicaciones criogénicas, aplicaciones no criogénicas y uso en la industria alimentaria.

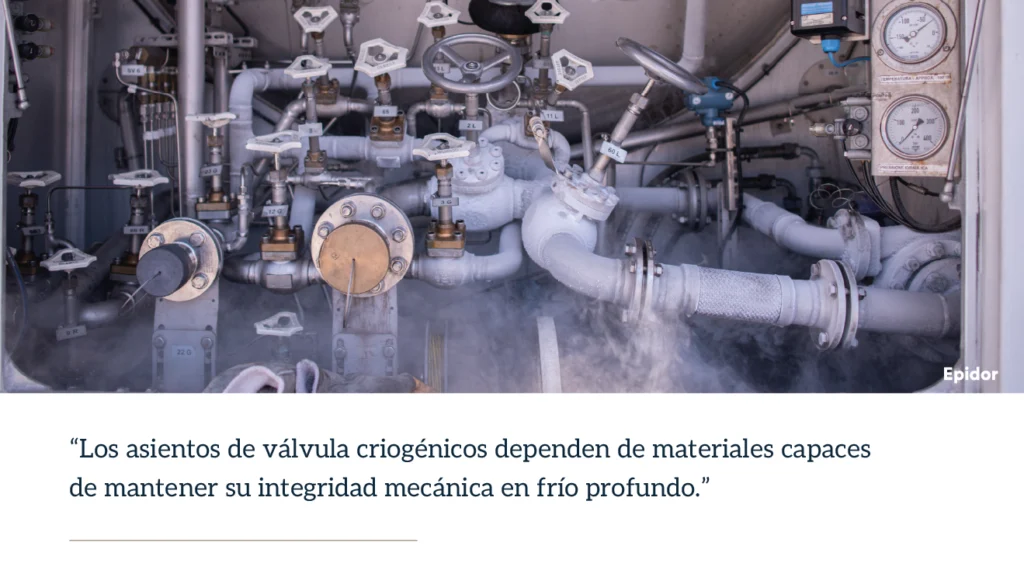

Asientos de válvula para aplicaciones criogénicas

En aplicaciones criogénicas, el material debe mantener una estabilidad mecánica y elasticidad a temperaturas extremadamente bajas. Los polímeros más utilizados en estas condiciones son el PTFE, el UHMW-PE y el PEEK.

El PTFE conserva su bajo coeficiente de rozamiento incluso en frío extremo, lo que favorece una estanqueidad fiable pese a las contracciones térmicas. El UHMW-PE aporta una resistencia mecánica mayor y buena tenacidad a bajas temperaturas, lo que resulta útil cuando el asiento debe soportar cargas continuas. El PEEK, por su parte, mantiene su estabilidad dimensional y rigidez en condiciones exigentes, permitiendo trabajar en presiones más elevadas.

Asientos de válvula para aplicaciones no criogénicas

En condiciones no criogénicas, la temperatura y la presión son los factores que más influyen en la selección del material. Para servicios hasta aproximadamente 80 °C, el UHMW-PE es adecuado por su elevada resistencia a la abrasión y su buena inercia química. Sin embargo, por encima de esta temperatura comienza a reblandecerse, lo que limita su uso.

El PTFE virgen sigue siendo una opción muy extendida por su inercia química y su bajo coeficiente de fricción; y cuando incorpora cargas (por ejemplo, fibra de vidrio o PEEK) reduce su fluencia, mejora su resistencia al desgaste y se adapta mejor a condiciones más exigentes.

Asientos de válvula para la industria alimentaria

Las aplicaciones alimentarias exigen que el material del asiento sea apto para el contacto con alimentos y por tanto, debe cumplir el Reglamento (CE) nº 1935/2004 o bien tener la certificación FDA, que garantizan la seguridad en contacto con alimentos. En este ámbito, materiales como el PTFE virgen, el PTFE con cargas y el UHMW-PE grado alimentario son habituales, ya que ofrecen una inercia química elevada, estabilidad térmica y ausencia de migración de componentes de la formulación hacia el producto alimentario.

Cuando las condiciones de presión son elevadas o se requiere una resistencia mecánica adicional, pueden emplearse variantes de PEEK específicamente formuladas para cumplir con las regulaciones del sector alimentario.

En conclusión, la correcta selección del material del asiento es decisiva para garantizar la estanqueidad, la durabilidad y el rendimiento de la válvula. Evaluar adecuadamente cada aplicación y seleccionar el material más adecuado permite optimizar el funcionamiento y reducir los costes de mantenimiento.

En combinación con juntas de estanqueidad, juntas de PTFE, juntas de NBR, juntas de FKM o juntas de Viton, los asientos de válvulas desempeñan un papel esencial en la fiabilidad de cualquier sistema industrial.

¿Quieres saber el material de asiento más adecuado para tu aplicación? Nuestro equipo técnico puede ayudarte a analizar las condiciones de servicio y seleccionar la solución de estanqueidad más fiable según tus necesidades.