Desgaste y fatiga superficial en los rodamientos

El desgaste de los rodamientos es un tema delicado que a menudo es complicado de predecir, incluso usando métodos de observación y monitorización. Hoy queremos compartir con vosotros los estudios realizados por SKF, el fabricante más prestigioso a nivel mundial.

El desgaste en los rodamientos puede producirse por uno o más motivos. Los más habituales son una lubricación inadecuada (por falta de la misma o por el uso de lubricantes inadecuados para la aplicación), la contaminación y la desalineación del eje. Este desgaste puede producir desde un mal funcionamiento del rodamiento hasta su completa destrucción.

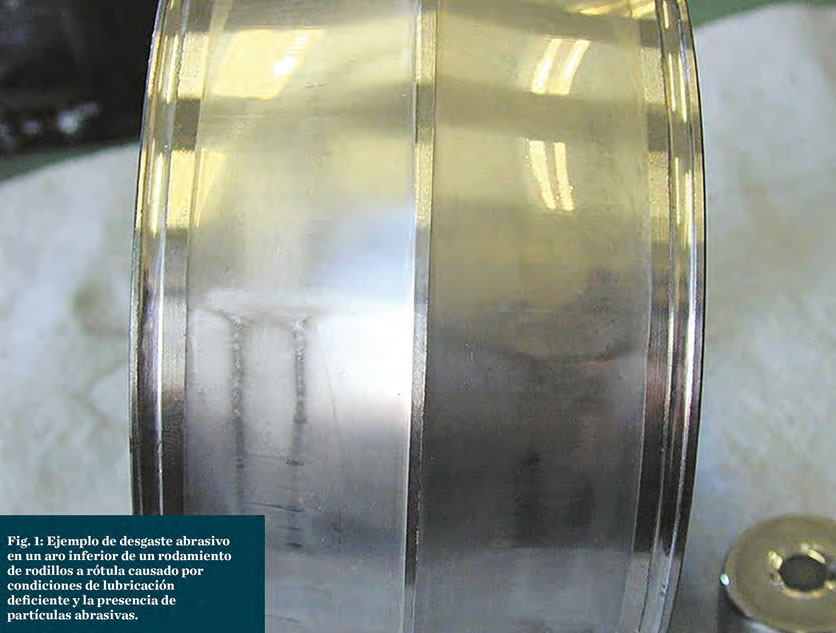

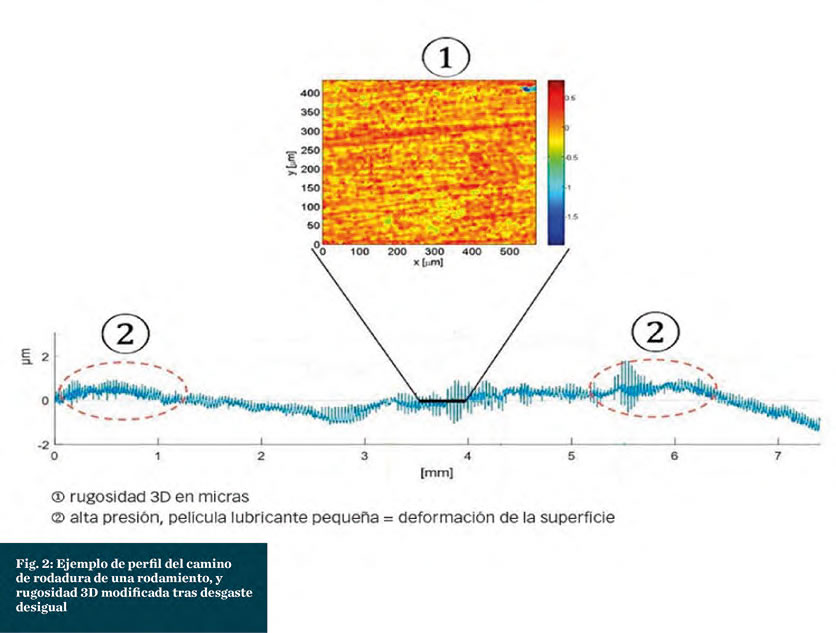

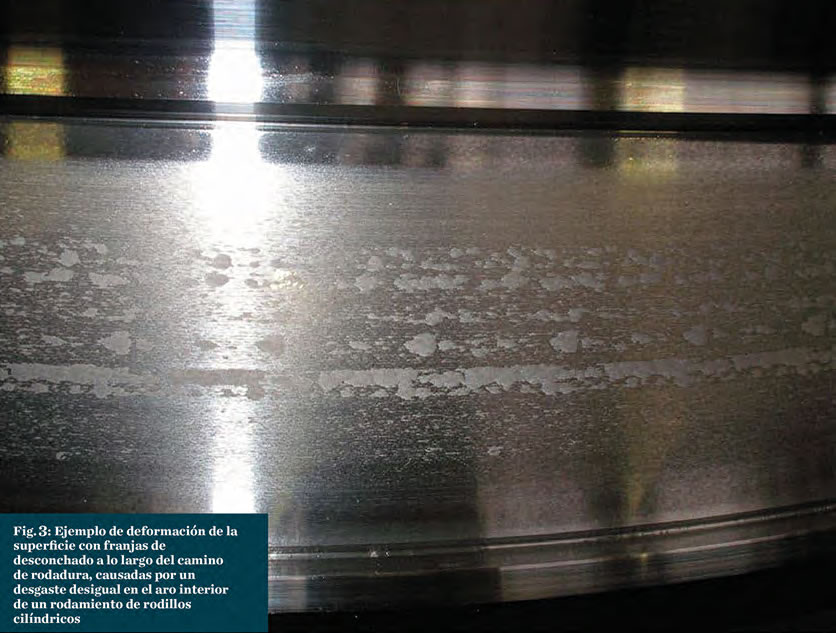

Cuando el problema del rodamiento es la lubricación y/o la contaminación, las consecuencias que pueden observarse son daños en los caminos de rodadura (fig.1). ¿Qué consecuencias provoca este daño? Las zonas dañadas producen que la carga ya no se reparta por igual, generando sobrecargas localizadas y que la película de lubricación ya no sea homogénea (fig.2). Es decir, estos daños se suman al problema original y aumentan la velocidad a la que se deteriora el rodamiento. Una consecuencia típica son los microdesconchados o desconchados (fig.3).

Estos daños pueden producirse en cualquier rodamiento pero, lógicamente, los más expuestos son aquellos en aplicaciones donde la contaminación o la falta de lubricación son más habituales.

Por desgracia, la complejidad de los diferentes parámetros involucrados, hace que el desgaste en los rodamientos sea impredecible desde el plano teórico. Esto es algo que se ve fácilmente al monitorizar los rodamientos a lo largo de su vida útil. Es por ello que SKF ha dedicado mucho esfuerzo a la investigación del deslizamiento y del desgaste en los rodamientos y de los efectos en su vida útil.

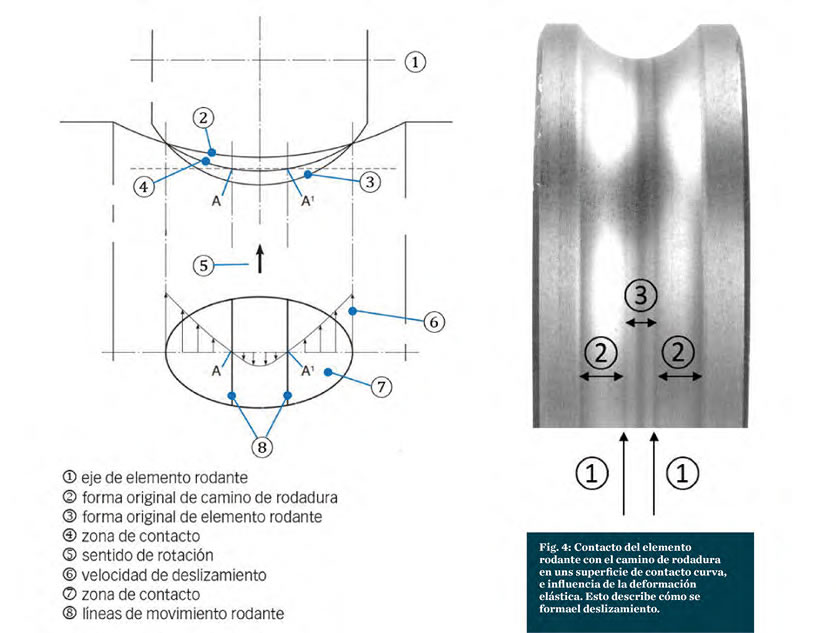

Todos los rodamientos sufren un cierto grado de deslizamiento. Lo produce su geometría interna y las condiciones de carga. Por ejemplo, un rodamiento de bolas o rodillos radial, perfectamente cargado radialmente, también tendrá deslizamiento (deslizamiento de Heathcote) debido a la geometría de contacto entre el elemento rodante y el aro y a la deformación elástica por la carga (figs. 4a y 4b). Como el desgaste depende del deslizamiento, con el tiempo (si las condiciones dadas fueran correctas), podría esperarse que las franjas causadas puramente por rodadura (A y A1) fueran las únicas zonas donde no se produciría desgaste y, por tanto, las únicas que soportarían toda la carga en el contacto.

Afortunadamente, esto solo pasaría en situaciones de intenso desgaste mientras que en la mayoría de los casos los rodamientos funcionan adecuadamente. Este deslizamiento será el entorno de trabajo normal de un rodamiento sin problemas.

En cualquier caso, para evitar al máximo las problemáticas por desgaste, las recomendaciones de SKF son claras:

- Asegurar que el rodamiento tiene siempre la lubricación adecuada (tanto en cantidad como en tipo). Prestar especial atención a los rodamientos grandes, con grandes cargas y velocidades lentas; aquellos muy expuestos a la contaminación (sobre todo si esta es abrasiva); y aquellos que están expuestos a la corrosión.

- En los casos de contaminación, reducirla tanto como sea posible. Y si no es posible eliminarla, usar soluciones de sellado y valorar montar rodamientos sellados.

- Evitar cargas de choque y vibraciones que hagan sufrir todavía más al rodamiento.

- En los rodamientos de gran tamaño, en caso de detectar un desgaste anómalo, el reacondicionamiento puede ser una muy buena solución que, además, permite reducir el coste del mantenimiento.

Si quieres profundizar todavía más en los estudios de desgaste de rodamientos, visita nuestro artículo sobre el Rolling Contact Fatigue, escrito por investigadores de SKF.