Matériaux d'étanchéité recommandés pour les sièges de soupapes

Le choix du matériau du siège de soupape est décisif pour l'étanchéité et les performances de la soupape.

Cette analyse fait partie de l'ensemble des contenus techniques que nous avons déjà consacrés aux vannes, où nous examinons les solutions de étanchéité de la vanne jusqu'à l'utilisation de joints toriques certifiés pour les vannes et le comportement des élastomères résistants dans les fluides agressifs.

Dans cet article, nous passons en revue les matériaux les plus couramment utilisés pour les sièges de soupapes, expliquant leurs propriétés mécaniques, chimiques et thermiques, ainsi que les critères de sélection technique en fonction des applications.

Index

Sièges de soupape selon le type de soupape

Il s'agit d'un élément clé de l'étanchéité d'une vanne. Sa fonction est de s'assurer que le fluide ne fuit pas à travers la base du clapet et que le mouvement du clapet est uniforme et sans usure excessive. Voyons quelques exemples de sièges de soupapes :

Sièges de soupape dans les robinets à tournant sphérique

Le robinet à tournant sphérique utilise un clapet sphérique qui tourne sur son axe vertical. Dans cette conception, le boisseau repose directement sur une pièce appelée “siège”, qui agit comme une surface de guidage lors de la manœuvre de rotation du boisseau, lors de l'ouverture et de la fermeture de la vanne.

Les matériaux les plus couramment utilisés dans les sièges de soupapes (en particulier dans les soupapes à bille) sont les suivants :

- PTFE vierge, Les joints sont utilisés dans de nombreuses applications en conjonction avec des joints en PTFE. Dans de nombreuses applications, ces sièges sont utilisés en conjonction avec des joints en PTFE.

- PTFE avec charges, qui améliore la résistance à l'usure et la stabilité mécanique.

- UHMW-PE, pour sa grande résistance à l'abrasion.

- PEEK et POM, principalement utilisé lorsqu'une résistance mécanique plus élevée est requise.

Sièges de soupape dans les soupapes à piston

Dans les vannes à piston, le clapet se déplace longitudinalement et entre en contact direct avec le siège lorsque la vanne s'ouvre ou se ferme. Contrairement aux robinets à tournant sphérique, il ne s'agit pas d'un mouvement rotatif continu, mais d'un appui axial répété qui requiert une une plus grande stabilité dimensionnelle, a bonne résistance à la compression et la capacité de maintenir la géométrie même sous des charges mécaniques élevées.

Les matériaux techniques utilisés pour les sièges de soupapes sont les mêmes que ceux utilisés pour les sièges de soupapes, car ils sont bien adaptés aux exigences mécaniques et chimiques de ce type de joint. Chacun d'entre eux offre des avantages différents en fonction des exigences de conception :

- PTFE vierge une très grande résistance aux produits chimiques, ce qui facilite l'étanchéité.

- PTFE avec charges améliore la résistance mécanique et réduit le fluage, ce qui est particulièrement important lorsque le piston est soumis à des charges axiales répétées.

- L'UHMW-PE est utile dans les vannes cryogéniques où des conditions d'impact ou d'abrasion peuvent se produire, toujours dans sa plage de température de fonctionnement (-200 °C ... +80 °C).

- Le PEEK et le POM conviennent lorsque la vanne fonctionne à des pressions élevées ou exige une grande stabilité dimensionnelle, car ce sont les matériaux qui conservent le mieux leur intégrité mécanique.

Sélection des matériaux en fonction de l'application

Le choix d'un le type de matériau d'étanchéité ou l'autre dépendra des conditions de fonctionnement spécifiques. La température, la pression, le type de fluide et les exigences réglementaires déterminent le comportement du siège et déterminent quels polymères techniques offrent des performances fiables et durables.

Les principaux critères sont décrits ci-après selon trois scénarios courants : applications cryogéniques, applications non cryogéniques et utilisation dans l'industrie alimentaire.

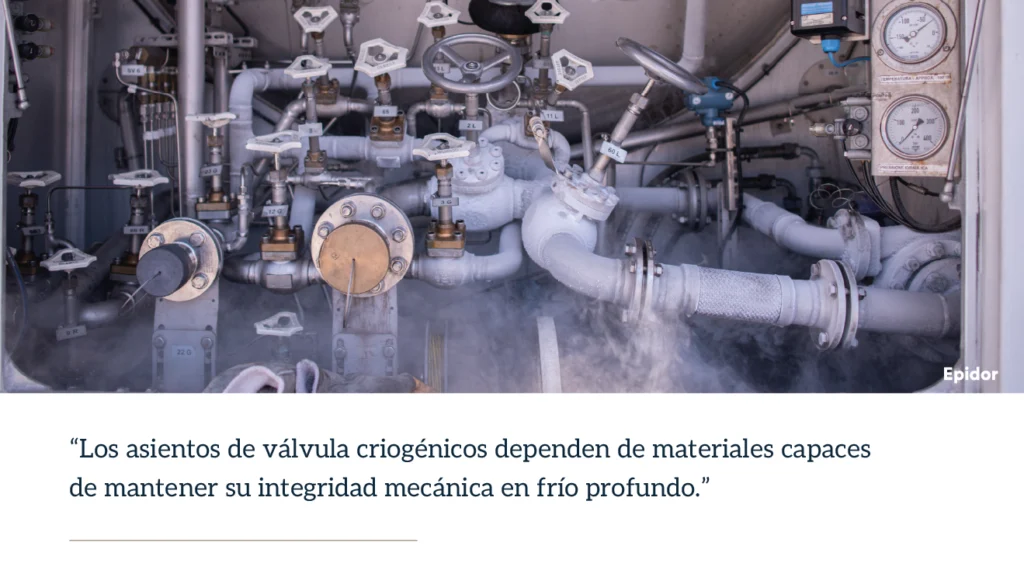

Sièges de soupape pour applications cryogéniques

Dans les applications cryogéniques, le matériau doit conserver sa stabilité mécanique et son élasticité à des températures extrêmement basses. Les polymères les plus couramment utilisés dans ces conditions sont le PTFE, l'UHMW-PE et le PEEK.

Le PTFE conserve son faible coefficient de frottement même par grand froid, ce qui favorise une étanchéité fiable malgré le retrait thermique. L'UHMW-PE offre une résistance mécanique plus élevée et une bonne ténacité à basse température, ce qui est utile lorsque le siège doit supporter des charges continues. Le PEEK, quant à lui, conserve sa stabilité dimensionnelle et sa rigidité dans des conditions exigeantes, ce qui lui permet de fonctionner à des pressions plus élevées.

Sièges de soupape pour applications non cryogéniques

Dans des conditions non cryogéniques, la température et la pression sont les facteurs les plus influents dans la sélection des matériaux. Pour les applications jusqu'à environ 80 °C, l'UHMW-PE est approprié en raison de sa haute résistance à la corrosion. résistance à l'abrasion et son bonne inertie chimique. Toutefois, au-delà de cette température, il commence à se ramollir, ce qui limite son utilisation.

Le PTFE vierge est toujours une option très répandue en raison de son inertie chimique et faible coefficient de frottement; et lorsqu'il incorpore des charges (par exemple de la fibre de verre ou du PEEK), il réduit son fluage, améliore sa résistance à l'usure et est mieux adapté à des conditions plus exigeantes.

Sièges de soupape pour l'industrie alimentaire

Les applications alimentaires exigent que le matériau du siège soit adapté au contact alimentaire et doit donc être conforme au règlement (CE) n° 1935/2004 ou être certifié par la FDA, qui garantit la sécurité au contact des aliments. Dans ce domaine, des matériaux tels que PTFE vierge, les PTFE avec charges et le UHMW-PE qualité alimentaire sont courants, car ils offrent une grande inertie chimique, stabilité thermique et l'absence de migration des composants de la formulation dans le produit alimentaire.

Lorsque le les conditions de pression sont élevées ou un résistance mécanique supplémentaire, variantes de PEEK spécifiquement formulés pour répondre aux réglementations du secteur alimentaire.

En conclusion, la sélection correcte du matériau du siège est décisive pour garantir l'étanchéité, la durabilité et les performances de la vanne. Une évaluation correcte de chaque application et la sélection du matériau le plus approprié optimisent le fonctionnement et réduisent les coûts de maintenance.

En combinaison avec bagues d'étanchéité, joints PTFE, joints NBR, joints FKM o Joints en Viton, les sièges de soupape jouent un rôle essentiel dans la fiabilité de tout système industriel.

Vous souhaitez savoir quel matériau de siège est le mieux adapté à votre application ? Notre équipement technique peut vous aider à analyser les conditions de service et à sélectionner la solution d'étanchéité la plus fiable en fonction de vos besoins.