¿Por qué son imprescindibles los sistemas de bloqueo de Brady?

Epidor Technical Distribution, como empresa especialista en brindar asesoramiento y comercialización de componentes y materiales de mantenimiento, busca soluciones en materia de seguridad laboral.

Así, de la mano de nuestro partner, Brady, ofrecemos una solución completa de bloqueos y etiquetados, que permite intervenciones seguras en las máquinas de nuestros clientes.

Se trata de sistemas de bloqueo y etiquetado que evitan accidentes en el lugar de trabajo y permiten aislar temporalmente las máquinas de su fuente de alimentación. De esta forma, se evita cualquier activación anticipada de la maquinaria y se bloquean las piezas de la misma, incluso las móviles.

¿Quieres saber más sobre el sistema de bloqueo Brady? Te lo contamos todo a continuación.

Cómo funciona el sistema de bloqueo y etiquetado de Brady

El bloqueo/etiquetado Brady LOTO (Lockout/Tagout) permite prevenir de forma eficaz los accidentes relacionados con la energía y las piezas móviles de las máquinas, aislando temporalmente la maquinaria de sus fuentes de alimentación para cualquier reparación o mantenimiento.

Este procedimiento sirve para bloquear la corriente y, por lo tanto, proteger a los empleados de los flujos de corriente eléctrica y de los peligros de las máquinas en funcionamiento,. Además, su presencia visual en el lugar de trabajo fomenta una sólida cultura de seguridad dirigida a concienciar a los empleados a realizar tareas de mantenimiento y reparación sin riesgo alguno.

De esta forma cualquier empresa que disponga de maquinaria podrá su mantenimiento sin riesgos mediante herramientas de bloqueo/etiquetado proporcionadas con el sistema Brady: software, dispositivos, candados (de nailon, de aluminio o de acero), etiquetas sin adhesivo, accesorios e impresoras de identificación. Todo para una correcta manipulación y un protocolo de seguridad laboral sin riesgos.

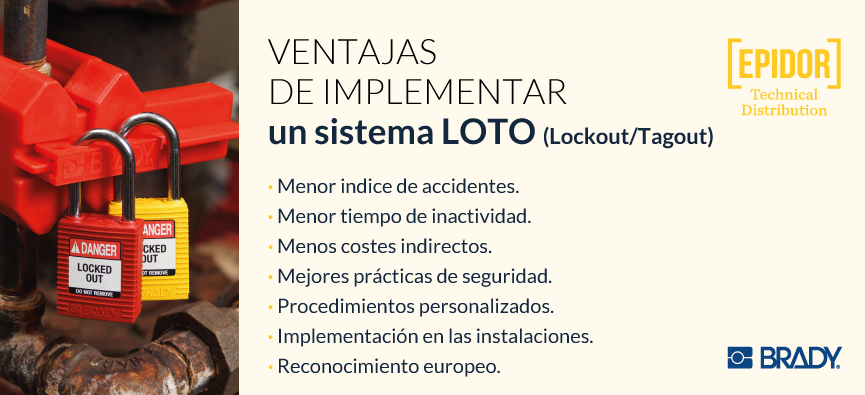

Ventajas de implementar un sistema LOTO

Existen varias razones por las que una empresa necesita implementar un sistema de bloqueo y etiquetado durante su manipulación o mantenimiento. Las 7 ventajas principales del sistema Brady son:

- Se reduce el índice de accidentes en el trabajo.

- Las máquinas están menos tiempo sin funcionar.

- Menos costes indirectos.

- Mejores prácticas de seguridad para los empleados.

- Procedimientos personalizados, en función del cargo o responsabilidad de cada trabajador.

- Implementación directamente en las instalaciones.

- Sistema de seguridad con reconocimiento europeo, mediante el cumplimiento de múltiples normativas.

Todo ello, permite unas intervenciones más seguras en las maquinarias, maximizando la seguridad del personal técnico y de mantenimiento en el lugar de trabajo y cumpliendo con la normativa de seguridad vigente.

Contratar un servicio de bloqueo de seguridad Brady

Una vez conocidas las ventajas de utilizar un Sistema LOTO (Lockout/Tagout) de bloqueo Brady, es importante crear un programa de bloqueo de calidad. Así nuestros expertos pueden elaborar, de forma personalizada para tu empresa, un procedimiento de actuación, ofrecerte la mejor opción, instalarlo y formación para asegurar al personal que trabaja o realiza el mantenimiento en tus instalaciones. Se tendrán en cuenta 4 pasos importantes:

- Identificación de puntos de aislamiento de energía

En primer lugar se identifican los puntos de aislamiento de energía (botones, válvulas, palancas, etc.). Entre los tipos de energía que pueden necesitar bloquearse se incluyen la energía mecánica, eléctrica, hidráulica, neumática, térmica, gravitacional y almacenada, así como productos químicos en estado líquido y gaseoso o sustancias y equipos que se pueden caer.

- Redacción de procedimientos para máquinas específicas

Después de analizar detenidamente las máquinas y equipos en juego, creamos procedimientos visuales a medida para cada tipo de instalación, siempre cumpliendo con las normativas vigentes. Luego, elaboramos un protocolo de procedimiento único, pensando en las necesidades específicas de tu proyecto. Te entregamos un programa detallado que podrás seguir con facilidad, gracias a nuestra intuitiva herramienta de software, LINK360. ¡Estamos comprometidos en brindarte soluciones a la medida de tus requisitos!

- Gráficos y planificación de llaves

Las soluciones LOTO de seguridad de Brady ofrecen distintos programas de bloqueo específico según la empresa o la instalación y maquinaria: candados con una misma llave, candados con llaves exclusivas, candados con llaves exclusivas pero con llave maestra o candados independientes con una única llave gran maestra.

- Personalización de candados

Los cansados son personalizables, mediante colores, pero también con impresión, con grabado o con etiquetado. De esta forma, la empresa se asegura de cumplir el principio de “una persona, un candado, una llave”.

Estudio de tu planta gratuíto

En Epidor Technical Distribution queremos ofrecerte el mejor Sistema LOTO (Lockout/Tagout) para tu planta. Por ello, ofrecemos un estudio de planta totalmente gratuito donde te facilitaremos una solución ajustada a tus necesidades.

Para conseguir tu estudio, ponte en contacto con el equipo de asesores e ingenieros de Epidor y recibe el asesoramiento adecuado para tu industria o empresa.